Karsan Otomotiv Fabrikası

Sinan Genim projeyi anlatıyor:1960’lı yıllarda Fiat marka on adet otobüsün sac karoserini, İnan Kıraç’ın teşvikleri ile çekiç kullanarak üreten Kemal Coşkunöz, daha sonra yine çekiç ile iki adet kamyon şoför mahalli yapar. Kısa sürede Bursa’da yoğun bir şekilde karoseri yapımına başlanır. Küçük atölyelerle hız alan bu çalışmalar, 1966 yılında dönemin Sanayi Bakanı Mehmet Turgut’un öncülüğü, Kemal Coşkunöz ve Talat Diniz’in çabaları ile 269 ortaklı “Bursa Otomontaj ve Karoseri A.Ş.’nin kuruluşuna kadar uzanır. Yaklaşık on yıl süreyle değişik şasilerin üzerine binlerce karoseri yapılır. 1976 yılında Mercedes markasıyla “N 1300” adını taşıyan minibüslerin üretimine başlanır.

Koç Grubu 1979’da hisse oranını artırarak, şirketin adını “Karsan Otomotiv Sanayi ve Ticaret A.Ş.” olarak değiştirir. Şirket yapısı güçlendirilir, Peugeot lisansı ile minibüs, ambulans, pickup vb. araçlar üretilmeye başlanır. 1981’den itibaren “Peugeot J9” minibüslerinin üretimine başlanarak şirketin hafif ticarî araç pazarındaki yeri sağlamlaştırılır. 1997 yılında Türkiye’nin ilk yerli minivan aracı , “Peugeot Partner” pazara sunulur. Üretim Mudanya yolu üzerinde yer alan Bursa Organize Sanayi bölgesindeki küçük bir fabrikada hayata geçirilmektedir; yapı, gelişen teknoloji ve kapasite artışı karşısında yetersiz kalmakta ve çalışmalar zor şartlarda yürütülmektedir. Hisse çoğunluğu 1998 yılında Kıraça Grubu’na geçince, yeni bir fabrika alanı aranmaya başlanır.

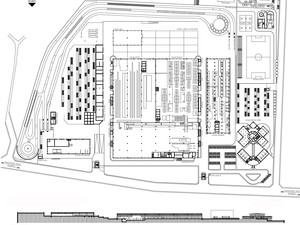

Erken tarihlerden itibaren Anadolu’nun pek çok şehrinde at arabası yapımı geleneği vardır ve Bursa, aralarında Eskişehir, Konya ve Akşehir’in bulunduğu bu merkezlerin başında gelmektedir. “Demire yük ver, tahtayı süsle” deyimi, Bursa araba yapımcıları arasında yaygın bir tasarım ilkesidir. Bu şehirdeki üretim, zamanla standart ve hatta yarı fabrikasyon düzen içinde gerçekleşir hâle gelmiştir. Demir kısımlar, bağlantılar, takımlar, ahşap aksam, tekerlek parçaları ayrı atölyelerde üretilip hazırlanmakta ve süslenmektedir. Böylece üretim standardı ve hızı artmakta, fiyat üstünlüğü sağlanmaktadır.

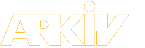

İşte hem bu geleneksel yapı, hem çalışanların hemen hepsinin Bursalı olması, hem de gelişmiş bir yan sanayinin Bursa çevresinde yer alması, yeni fabrikanın yerini belirler. Şehrin 30 kilometre batısında Akçalar Beldesi civarında bulunan, Hasanoğlan Organize Sanayi Bölgesi’ne bitişik olan alan “Akçalar Organize Sanayi Bölgesi” adıyla yatırımcıların hizmetine açılmıştır. Yaklaşık 1,000.000 m² büyüklüğe sahip bölgeden 200,000 m²’lik bir parsel [550x380 metre] satın alınır.

Ulubatlı Gölü’ne kuş uçuşu 5 kilometre mesafedeki bu tarım dışı alanın projede test pistine dönüşecek güneydoğu köşesi [140,45 metre] ile kuzeybatı köşesi [110,54 metre] arasında 30 metreyi aşan bir kot farkı bulunmaktaydı. İlk olarak Peugeot yetkilileriyle temasa geçilerek bilgi transferine başlandı. 1998 Mayıs ayında projesine başlanan fabrikanın Temmuz 1999 tarihinde üretime geçmiş olması gerekiyordu. Fransa, İtalya ve Portekiz’deki Peugeot tesisleri ve Fiat-Peugeot ortak girişimi fabrikaları yerinde incelendi. Teknolojik planlar oluşturulurken, projeler çiziliyor, ÇED toplantıları sürdürülüyor ve yasal izinler alınıyordu.

Otomotiv fabrikaları, gövde üretimi, boyahane ve montaj olmak üzere üç ana bölümden oluşur. Yıllık üretim 100.000 adeti aştığında, bu birimlerin ayrı binalarda olması, ancak birbirlerine koridor veya tünellerle bağlanması ve her üç birimdeki üretimin birbirine steril şartlarda akması gerekir. Bunun nedeni tek parçalı kütlelerden kaçış ve güvenliktir. Dolayısıyla, yıllık üretimi 75.000 araç olarak planlanan Karsan Otomotiv Sanayi ve Ticaret A.Ş için de üç birimin aynı çatı altında toplanması uygun görülmüştür.

Üretim şeması gereğince, gövde ve montaj istasyonlarının standart bir adeti, montaj hattının ise standart bir uzunluğu vardır. Karsan’da ki üretim için en az 135 metre, boyahane için ise 180 metre uzunluk ve 75 metre genişlik gerekiyordu. Böylelikle ana binanın ölçüleri belirlendi: üç bant gövde ve montaj; 135+75 metre uzunluk ile 180 metre genişlik. Dikey taşıyıcı sistem olarak 1,5 metre derinliğinde soketlere oturan prefabrike betonarme kolonlar seçildi. İşleyiş şeması ve gelişen teknoloji nedeniyle kolon aksları 15x30 metre olarak belirlendi. Üretim elemanlarını yüklenen üst taşıyıcı sistem 2 metre yüksekliğinde çelik profillerle oluşturuldu. Çatıya ısı yalıtımlı alüminyum çatı paneli üstüne plastik esaslı bir örtü yayıldı. Zemin kotundan 1,5 metre yüksekliğe kadar üstü alüminyum panellerle kaplı betonarme bir koruyucu duvar yapıldı. Çalışmalara 1998 Eylül’ünde başlandı; Mart 1999’da Boyahane bölümü teknolojik donanım için teslim edildi. Gövde ve Montaj bölümleri ise Haziran 1999 tarihinde tamamlandı ve üretim başladı.

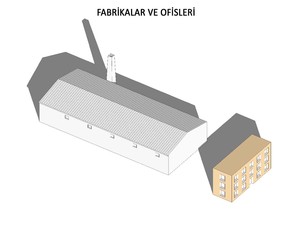

Ufak bir birim olması düşünülen Preshane bölümü, çalışmalar başladıktan sonra genişledi; 7,5x15 metre kolon aksı ve 45x157,5 metre boyutları olan bu yapının iç yüksekliği net 11 metre olarak inşa edildi. Betonarme prefabrike kolonların üzerine yapılan guselere, sac imalatı ve pres kalıplarını taşıyan vinçler oturtuldu. Ön yüzden giren ham sac ruloların, arka kapıdan karoseri parçaları olarak çıkmaları sağlandı. Preslerin oturduğu alanın altında, 8 metre derinliği olan 750 m²’lik bir bodrum katı bulunmaktadır. Preshane bölümünden çıkan karoseri parçaları, Gövde bölümünde kaynakla birleştirilmekte, oluşan şasi yürüyen bantlar üzerinde Boyahane bölümüne gitmektedir. Tam otomatik ve daldırma yöntemiyle çalışan fosfat ve kataforez hatlarından geçip fırınlarda pişen şasi, araçların alt bölümlerini korumak için PVC ile kaplanmaktadır. Sac birleşim noktalarına mastik uygulanmakta ve iç alt bölümlere ses sönümleyici asfalt plakalar döşenerek fırınlarda tekrar pişirilmektedir. Gövde yüzeyinin son kat boyaya pürüzsüz hazırlanabilmesi amacıyla astar boya ile kaplanarak yeniden pişirilmesi aşamalardan bir diğeridir. Araçlar test edilip onaylanmış renklere göre boyanmak üzere son kat boya kabininde boyanarak, pişirilip kalite kontrol istasyonuna gönderilmektedir. Hat çıkışlarında kontrol elemanlarınca kontrol edilen araçlar boyalı stok sahasına; istenen tip ve sayıdaki araçlar da otomatik olarak Montaj bölümüne alınmaktadır. Üç bant halinde üretim yapılan Montaj bölümünde giydirilen araçlar, test pistinde kontrol edilmek üzere ana gövdeyi terk etmektedirler.

Büyük taşlar, çukurlar, parke taş, çakıl, fren tüneli, keskin dönüş ve dönüş engebeleri, kasis, kısa ve uzun dalgalanmalar, kuşak tümsekler, kaldırım iniş ve çıkış, ses dinleme duvarı ve rampa gibi değişik yol şartlarından oluşan 2 kilometrelik test pistini üç kez turlayan araçlar, motor, vites, süspansiyon, direksiyon, fren, debriyaj gibi ana sistemlerinin yanı sıra ısıtma-soğutma, aydınlatma, el freni, su testi gibi yardımcı sistem ve işlevlerin kontrol ve ayarları için Son Kontrol bölümüne alınır.

Fabrika inşaatı tamamlandıktan sonra Sosyal Tesis ve Yönetim Binası’nın yapımına başlandı. Üç vardiyada 2.500 kişinin çalıştığı fabrikanın iki katlı olarak inşa edilen Sosyal Tesisi’nde soyunma grupları, ıslak hacimler, mutfak ve yemekhane bulunmaktadır. Zemin katın merkezine ana mutfak, birinci katın merkezine ise servis mutfağı yerleştirilmiştir. Merkezi mutfak etrafına yerleştirilen dört bloklu şemanın zemin katına geniş koridorlarla bağlantılı soyunma grupları ve ıslak hacimler yerleştirilirken birinci katına iki birim yemekhane, özel yemek salonu, kitaplık ve dinlenme salonu yerleştirilmiştir.

İki kanadı çalışma ofislerine ayrılan üç katlı Yönetim Binası’nın girişi ortadaki büyük holden yapılmaktadır. Kanatlardan dilatasyon ile ayrılan orta bölümden üst kata ulaşılan merdiven ve bağlantı koridoru çelik askı sistemi ile inşa edilmiştir. Ön cephesi tümüyle şeffaf olan bu bölüm, 7,7 metre yüksekliğindeki lamine cam dikmelerle taşınan 2x3,5 metre ebadında eğrisel camlarla düzenlenmiştir.

Projenin yapımında çok büyük katkıları olan uygulama sorumlusu Yüksek İnşaat Mühendisi Serdar Ünlü, inşaatın bittiği günlerde genç yaşında geçirdiği kalp krizi nedeniyle vefat etmiştir; kendisini sevgi ve saygı ile anıyoruz.

.jpg.jpeg)

.jpg.jpeg)

.jpg.jpeg)

.jpg.jpeg)

.jpg.jpeg)

.jpg.jpeg)

.jpg.jpeg)

.jpg.jpeg)

.jpg.jpeg)

.jpg.jpeg)

.jpg.jpeg)

.jpg.jpeg)

.jpg.jpeg)

.jpg.jpeg)

.jpg.jpeg)

.jpg.jpeg)

.jpg.jpeg)

.jpg.jpeg)

.jpg.jpeg)

.jpg.jpeg)

.jpg.jpeg)

.jpg.jpeg)

.jpg.jpeg)

.jpg.jpeg)

.jpg.jpeg)

.jpg.jpeg)

.jpg.jpeg)

.jpg.jpeg)

.jpg.jpeg)

.jpg.jpeg)

.jpg.jpeg)

.jpg.jpeg)

.jpg.jpeg)

.jpg.jpeg)

.jpg.jpeg)

Tweet